铸铁平台又叫做铸铝平板。铸铝件的成本低、工艺性好、重熔 节省资源和能源,所以这种材料的应用和发展不衰.铸铝件常见缺陷及分析一、氧化夹渣缺陷特征氧化夹渣多分布在铸件的上表面,在铸型不通气的转角部位。断口多呈灰白色或黄色,经x光透视或在机械加工时发现,也可在碱洗、酸洗或阳极化时发现。

产生原因:

1、炉料不清洁,回炉料使用量过多。

2、浇注系统设计不良。

3、合金液中的熔渣未 干净。

4、浇注操作不当,带入夹渣。

5、精炼变质处理后静置时间不够。

防止方法:

1、炉料应经过吹砂,回炉料的使用量适当降低。

2、改进浇注系统设计,提高其挡渣能力。

3、采用适当的熔剂去渣。

4、浇注时应当平稳并应注意挡渣。

5.精炼后浇注前合金液应静置 时间。

气孔气泡缺陷特征:

三铸件壁内气孔一般呈圆形或椭圆形,具有光滑的表面,一般是发亮的氧化皮,有时呈油黄色。表面气孔、气泡可通过喷砂发现,内部气孔气泡可通过X光透视或机械加工发现。

气孔气泡在X光底片上呈黑色产生原因:

1、浇注合金不平稳,卷入气体。

2、型(芯)砂中混入杂质(如煤屑、草根马粪等)。

3、铸型和砂芯通气不良。

4、冷铁表面有缩孔。

5、浇注系统设计不良。

防止方法:

1、正确掌握浇注速度,避免卷入气体。

2、型(芯)砂中不得混入杂质以减少造型材料的发气量。

3、(芯)砂的排气能力。

4、正确选用及处理冷铁5.改进浇注系统设计。

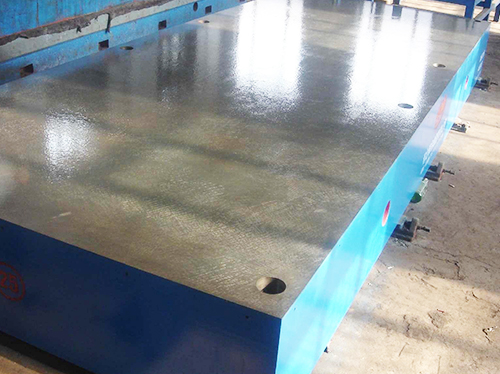

铸铁平台(平板)常见缺陷及分析

铸铁件常见缺陷及分析一氧化夹渣缺陷特征:

氧化夹渣多分布在铸件的上表面,在铸型不通气的转角部位。断口多呈灰白色或黄色,经x光透视或在机械加工时发现,也可在碱洗、酸洗或阳极化时发现产生原因:

1、炉料不清洁,回炉料使用量过多

2、浇注系统设计不良。

3、合金液中的熔渣未 干净。

4、浇注操作不当,带入夹渣。

5.精炼变质处理后静置时间不够。

铸铁是以熔融状态的铝,浇注进模具内,经冷却形成所需要形状铝件的一种工艺方法。铸铁所的铸件,称为铸铁件。

铸铁件在铸造形成过程中,容易产生内部疏松、缩孔、气孔等缺陷,这些含有缺陷的铸件在经过机加工后,表面致密层部件被去掉而使内部的组织缺陷暴露出来。对有密封要求的汽车铸铁件,如气缸体、气缸盖、进气歧管、制动阀体等,在进行耐压密封试验时,缺陷微孔的存在将导致密封介质的渗漏造成大量废品,且这些缺陷往往机加工后经试压才能发现,从而造成工时、原材料和能源的严重浪。为了解决汽车铸铁件废品率高的问题,挽救因上述缺陷可能报废的铸件,生产中要采取 的处理措施,目前使用 普遍的技术是浸渗处理,即堵漏。所谓“浸渗”,就是在 条件下把浸渗剂渗透到铸铁件的微孔隙中,经过固化后使渗入孔隙中的填料与铸件孔隙内壁连成一体,堵住微孔,使零件能满足加压、防渗及防漏等条件的工艺技术。

铸铁平台的成本低、工艺性好、重熔 节省资源和能源,所以这种材料的应用和发展不衰.如研究冲天炉-电炉双联熔炼工艺及装备;广泛采用的铁液脱硫、过滤技术;薄壁的铸铁件制造技术;铸铁复合材料制造技术;铸铁件表面或局部技术;等温洋火球墨铸铁成套技术;采用金属型铸造及金属型覆砂铸造、连续铸造等特种工艺及装备等. 铸铁件铸造轻合金由于具有密度小、比、蚀等一系列优良特性,将 广泛地应用于航空、航天、汽车、机械等各行业.特别是在汽车工业中,为降低油耗提 源利用率,用铝、镍合金铸件代替钢、铁铸件是长期的发展趋势.其中着重解决 、 、操作简便的精炼技术,变质技术,晶粒细化技术及炉前检测技术.为进一步提高材料性能、 大限度发挥材料的潜能,可 铝合金材料,特别是铝基复合材料以满足不同工况的性能要求;加强簇合金熔炼工艺的研究,续合金压铸与挤压铸造工艺及相关技术的研究;完善铁合金熔炼设备及相关技术和工艺的研究。

缩松缺陷特征:

铸铁平台件缩松一般产生在内浇道附近飞冒口根部厚大部位、壁的厚薄转接处和具有大平面的薄壁处。在铸态时断口为灰色,浅黄色经热处理后为灰白浅黄或灰黑色在x光底片上呈云雾状严重的呈丝状缩松可通过X光、荧光低倍断口等检查方法发现。

产生原因:

1、冒口补缩作用差。

2、炉料含气量太多。

3、内浇道附近过热。

4、砂型水分过多,砂芯未烘干。

5、合金晶粒粗大。

6、铸件在铸型中的位置不当。

7、浇注温度过高,浇注速度太快。

防止方法:

1、从冒口补浇金属液,改进冒口设计。

2、炉料应清洁无腐蚀。

3、铸件缩松处设置冒口,安放冷铁或冷铁与冒口联用。

4、控制型砂水分,和砂芯干燥。

5、采取细化品粒的措施6、改进铸件在铸型中的位置,降低浇注温度和浇注速度。

裂纹缺陷特征:

1、铸造裂纹。沿晶界发展,常伴有偏析,是一种在较高温度下形成的裂纹在体积收缩较大的合金和形状较复杂的铸件容易出现。

2、热处理裂纹:由于热处理过烧或过热引起,常呈穿晶裂纹。常在产生应力和热膨张系数较大的合金冷却过剧。或存在其他冶金缺陷时产生。

产生原因:

1、铸件结构设计不合理,有尖角,壁的厚薄变化过于悬殊。

2、砂型(芯)退让性不良。

3、铸型局部过热。

4、浇注温度过高。

5、自铸型中取出铸件过早。

6、热处理过热或过烧,冷却速度过激。

防止方法:

1、改进铸件结构设计,避免尖角,壁厚力求均匀,圆滑过渡,

2、采取增大砂型(芯)退让性的措施。

3、铸件各部分同时凝固或顺序凝固,改进浇注系统设计。

4、适当降低浇注温度。

5、控制铸型冷却出型时间。

6、铸铁件变形时采用热校正法。

7、正确控制热处理温度,降低淬火冷却速度。

T型槽平板(T型槽平台)T型槽平板又称T型槽工作台,是工业量具的一种,主要用来固定工件...

T型槽平板(T型槽平台)T型槽平板又称T型槽工作台,是工业量具的一种,主要用来固定工件... 单围T型槽平板平台卓兴单围T型槽平板平台的优点:选用铸铁地轨,这样就不用做成大...

单围T型槽平板平台卓兴单围T型槽平板平台的优点:选用铸铁地轨,这样就不用做成大... 工装平台工装平台是航天航空、电子行业、仪器生产、石油化工、矿山机械、...

工装平台工装平台是航天航空、电子行业、仪器生产、石油化工、矿山机械、... 工字箱型平台工字箱型平台广泛应用于机械加工,工具、车间,机(检)修车间,...

工字箱型平台工字箱型平台广泛应用于机械加工,工具、车间,机(检)修车间,... 划线平板平台划线平板平台适用于各种划线工作,同时用于机床机械检验测量基准...

划线平板平台划线平板平台适用于各种划线工作,同时用于机床机械检验测量基准...