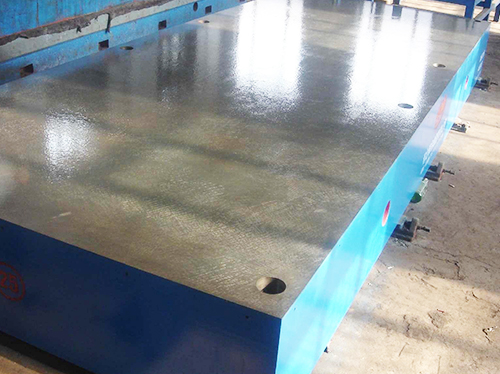

铸铁平台可用于零件划线研磨加工,安装设备等。是检验机械零件平面、平行度、直线度等形位公差的测量基准,也可用于一般零件及零件的划线,铆焊研磨工艺加工及测量等,还可用于机床机械检验测量基准。

低压铸造是使液体金属在压力作用下完成充填型腔及凝固过程二获得铸件的一种铸造方法。由于所用的压力较低(20~60kPa),所以叫做低压铸造。机床铸件其工艺过程是:在密封的坩埚(或密封罐)中,通入干燥的压缩空气,金属液在气体压力的作用下,沿升液管进入直浇道上升,通过内浇道平稳地进入型腔,并保持坩埚内液面上的气体压力,一直到铸件凝固为止。然后解除液面上的气体压力,使升液管中未凝固的金属液流回坩埚,再开型并取出铸件。

铸铁平台的刮研优点:

1、用刮刀以人工方法修整铸铁平台表面形状、粗糙度等,叫刮研。刮和研是两种手工修整铸铁平台外形及表面粗糙度、圆度等的钳工工艺。两种工艺手法是经常一起采用的。

2、研:即研磨,研磨不仅可以去掉工件表面的凸点使工件表面光滑,而且可修整工件的外形,锉刀和砂纸是常用工具,一般用于车床导轨、轴的外径等的表面修整。

3、铸铁平台的刮研工艺需要红色铁粉与柴油或煤油混合搅拌,然后将其色浆滴到铸铁平台表面用棉纱搽匀,研具与铸铁平台经过研磨以后,凸起部分的铸铁平台表面显示的全是黑点,黑点分亮点、浓黑点、淡黑点。这些黑点在刮研中是一个变量。经过连续的交替循环不断地运作不断地刮研,黑点由较少变稠密,由不均匀分布变为均匀分布。黑点的演变过程,也是表面光洁度、表面接触精度、表面几何精度逐步提升的过程。

4、铸铁平台的刮研工艺是平面修整加工的方法之一,其目的是为了降低铸铁平台表面粗糙度值,提升接触精度和几何精度,从而提升机床的配合刚度、润滑性能、机械效益和使用寿命,也是仅用平面磨床和导轨磨床加工难以达到的,机床设备和铸铁平台所的加工工艺。

5、在经过刮研的铸铁平台上推动表座、工件比较顺畅,无发涩感觉,方便了测量,确定了测量准确度。铸铁平台工作面通常应用采用刮削加工艺。

6、对研磨显示出来的黑点要区分对待。对于浓黑点刮削的刀迹大小应同按粗、细、精3个阶段规定大小刮削,其刀迹方向应同方向排列,逐步刮削到黑点全数刮完。

7、刮:即用三棱刮刀的利刃去掉工件表面的凸点,使工件表面光滑。一般用于轴瓦、缸套等内圆修整方面。

造成铸铁平台发生变形的主要原因:

1、铸造工艺不规范导致铸铁平台变形;

2、铸造模具变形导致铸铁平台变形;

3、铸造模具所处环境导致铸铁平台变形,如铸造模具放置的地面倾斜或凹凸不平;

4、铸铁平台铸造时外界环境骤变导致铸铁平台变形,例如,温度骤热骤冷使铸铁平台冷却不均匀造成变形;

5、铸铁平台维护存放不当造成变形,例如存放时将其他重物放置在平板上。为了好地让铸铁平台不变形,保持精度,我们采取刮研人员定期维护,经常保养,测试铸铁平台精度,保养工作是需要的。

6、铸铁平台冷却过程中产生的铸造应力超过了材料在该温度下的屈服强度,产生残留变形;

7、铸铁平台使用不当造成变形,在应用中,物品吊装中超出平台承重能力。例如,碰撞、压砸、摔打等都可能造成平板变形;

铸铁平台热处理工艺一般包括加热、保温、冷却三个过程,有时只有加热和冷却两个过程。这些过程互相衔接,不可间断。

T型槽平板(T型槽平台)T型槽平板又称T型槽工作台,是工业量具的一种,主要用来固定工件...

T型槽平板(T型槽平台)T型槽平板又称T型槽工作台,是工业量具的一种,主要用来固定工件... 单围T型槽平板平台卓兴单围T型槽平板平台的优点:选用铸铁地轨,这样就不用做成大...

单围T型槽平板平台卓兴单围T型槽平板平台的优点:选用铸铁地轨,这样就不用做成大... 工装平台工装平台是航天航空、电子行业、仪器生产、石油化工、矿山机械、...

工装平台工装平台是航天航空、电子行业、仪器生产、石油化工、矿山机械、... 工字箱型平台工字箱型平台广泛应用于机械加工,工具、车间,机(检)修车间,...

工字箱型平台工字箱型平台广泛应用于机械加工,工具、车间,机(检)修车间,... 划线平板平台划线平板平台适用于各种划线工作,同时用于机床机械检验测量基准...

划线平板平台划线平板平台适用于各种划线工作,同时用于机床机械检验测量基准...